Линия подготовки, окраски и сушки рам КАМАЗа

К специализированным линиям покраски предъявляются особенные требования. Полное соответствие им – важнейший пункт в создании качественного покрытия, особенно в режиме серийного производства.

Наименование и краткая характеристика оборудования

Линия окраски предназначена для окраски рам автомобилей КАМАЗ эмалью ЭП- 1236 методом пневмораспыления в 2 слоя («мокрый по мокрому») с последующей сушкой.

Исходные данные для разработки:

- изделия, подлежащие окраске в заказываемой камере: рама в сборке;

- номер чертежа -280001О для всех моделей автомобиля КамАЗ;

- габаритные размеры - 12000х1600х700 мм;

- вес – 1,5 т;

- группа сложности- 111;

- максимальная окрашиваемая площадь - 30 м2;

- доля наружной поверхности - 55%, доля внутренней поверхности -45%;

- Соотношение окрашиваемых площадей рамы (нижняя и верхняя части) 50:50 (по 15 м2);

- Покрытие поступающих изделий: анафорезный грунт AQUA AED200, толщина покрытия 21±4мкм.

Содержание операций, подлежащих выполнению:

- Установка рам на окрасочную оснастку с помощью погрузчика.

- Транспортирование тележки с рамой в камеру протирки.

- Ручная обработка поверхности рамы растворителем и липкими салфетками.

- Установка заглушек на резьбовые отверстия и поверхности.

- Транспортирование тележки с рамой в камеру окраски.

- Окрашивание поверхности рамы в сборе двухкомпоненой эмалью ЭП-1236 методом пневмораспыления в два слоя с выдержкой между слоями («мокрый по мокрому»). Допускается также применение эмали ЭП-1236 ТМХС, эмали ЭП-1236М.

- Подача эмали от красконагнетательноrо бака объемом 60л. Приготовление эмали производится в действующем КПО.

- Растекание - 10 минут.

- Транспортирование тележки с рамой в камеру сушки.

- Конвективная сушка окрашенной поверхности при температуре 80°С в течение 30 минут.

- Автоматический обдув рам.

- Транспортирование тележки с рамой к выходу из камеры сушки. При окраске рам для автомобилей ЗИСТ МО РФ наносится дополнительно 2 слоя эмали и повторно выполняются окрашивание, растекание и сушка изделий.

- Исправление дефектов покрытия.

- Съем заглушек с резьбовых отверстий и поверхностей.

Требуемая производительность:

- Годовая программа выпуска деталей - 24000 рам.

- Режим работы - 3-х-сменный, 5 дней в неделю.

- Коэффициент использования оборудования Ки - 0,85.

- Действительный годовой фонд времени - 4815 часов.

Требуемая точность оборудования

- Внешний вид покрытия должен соответствовать ГОСТ 9.032-80.

- Не допускаются дефекты, влияющие на защитные свойства покрытия - поры, кратера, сморщивание и др.

- Допускается шагрень.

- Для рам в тропическом исполнении и для ПЗ толщина покрытия эмалью 30- 50 мкм, комплексного покрытия 50-80 мкм.

- Для рам для автомобилей направления ЗИСТ МО РФ толщина покрытия эмалью 55-60 мкм, комплексного покрытия - не менее 80 мкм.

Дополнительные данные, характеризующие условия обработки

Камера окраски:

- конструкция проходного типа с нижним отсосом воздуха через гидроциклоны. Принудительная подача воздуха должна осуществляться через фильтры по всей длине камеры;

- для подготовки приточного воздуха в составе оборудования предусмотреть кондиционер;

- окрасочная камера должна комплектоваться ванной декантации для коагуляции не осевшей на детали эмали;

- освещение в камере окраски должно быть 800 люкс и выполнено с учетом взрывобезопасности;

- Конструкция должна обеспечивать удобство для чистки гидрофильтров.

Камера протирки: с нижним отсосом воздуха. Принудительная подача воздуха должна осуществляться через фильтры по всей длине камеры.

Камера сушки:

- между камерами окраски и сушки должна быть камера растекания с продолжительностью 10 минут при температуре 30°С.

- камера сушки проходного типа, конвекционная с принудительной циркуляцией воздуха, с газовым обогревом

- процесс контроля и поддержания режимов должен быть автоматическим.

- входные и выходные проемы должны быть выполнены с тепловым затвором. В камере должны быть выделены зоны нагрева и выдержки, обеспечивающие плавное повышение температуры.

- время достижения заданной температуры в камере сушки должно составлять не более получаса.

- необходимо укомплектовать камеру сушки установкой термического дожига удаляемых газов.

- зона обдува должна обеспечивать охлаждение поверхности рамы до 40°С.

Транспортирование по линии окраски - по предложению проектировщика.

Сведения об используемых материалах

Эмаль ЭП-1236, ТУ 6-10-2095-87 (изм. №№1, 2 ,3 ,4) представляет собой двухкомпонентную систему, состоящую из полуфабриката эмали и отвердителя №1 по ТУ 6-10-1263-77 (50% раствор гексаметиленлиамина в этиловом спирте).

В состав готовой к употреблению эмали входят следующие вредные вещества:

- ацетон;

- бутилацетат;

- ксилол;

- эпилхлоридин;

- этиловый спирт;

- гексаметилендиамин;

- хроматы;

- фосфат цинка;

- дифенилпропан.

Растворитель Р-5А ГОСТ 7827-74. Состав:

- ацетон;

- ксилол;

- толуол;

- сольвент;

- бутилацетат.

Общие сведения

Род электротока и напряжение в сети на заводе заказчика:

- электроэнергия – трехфазный ток Зх380/220В, 50 Гц;

- управляющее напряжение – 220В, 50 Гц;

Наличие на предприятии-заказчике пневматической сети:

- сжатый воздух - 6 кгс/см2.

Природный газ:

- давление – 0,6 кгс/см2;

- плотность по воздуху – 0,686 кг/м3;

- теплотворная способность – 7910 кКал/м3.

Комплект поставки

С оборудованием поставляются:

- Красконагнетательные баки объемом - 60 литров - 4 штуки. Бак представляет собой емкость с герметично закрывающимися крышками, оснащенными регуляторами давления с манометром, предохранительным клапаном, клапаном сброса давления, горловиной, закрываемой крышкой. Обязательно наличие мешалки.

- Фильтры-влагоотделители предназначены для удаления воды из промышленного воздуха, с уровнем фильтрации 5 микрон - 4 штуки.

- Винтовой компрессор - 1 штука:

- производительность - 5800 л/минута;

- давление - 8 бар;

- мощность- 30 кВт;

- питание - 380 Вольт.

- Сменный комплект напольных решеток.

Дополнительные требования

- Поставщиком оборудования должна быть разработана, и поставлена универсальная окрасочная оснастка.

- Оборудование должно быть укомплектовано необходимыми контрольно измерительными приборами.

- Температура в ОСК должна поддерживаться автоматически в установленных пределах в течение всего рабочего времени.

- Поставщик вместе с документацией на дисках CD/DVD передает ЗD модели оборудования, соответствующие следующим требованиям:

Требования к составу 3D моделей:

- Камера должна быть представлена в виде ЗD-модели на указанных в данном ТЗ площадях.

- 3D модель оборудования должна представлять собой сборочный узел, и иметь структуру, состоящую из внешне видимых элементов.

- Элементы оборудования, не видимые внешне, могут не входить в предоставляемую 3D модель.

- ЗD модель оборудования должна иметь внешние габариты, детальное описание элементов рабочей зоны, видимые подвижные элементы должны быть описаны отдельными телами.

- Должны быть представлены имитационные модели ключевых операций (по согласованию с Заказчиком) в ПО Siemens Process Simulate для исключения ошибок и принятия оптимального решения на этапе проектирования процессов и оборудования.

Требования к характеристикам ЗD моделей:

- Все элементы ЗD-модели должны быть твёрдыми телами, а не набором поверхностей или листовых тел.

- Сборочный узел должен иметь структуру, состоящую из элементов, входящих в данную сборку (не одним цельным объектом).

Характеристики и особенности готового проекта фиксированы и ориентированы, в первую очередь, на покраску определенных изделий. Только при грамотном инженерном подходе возможно внесение некоторых изменений в конструкцию.

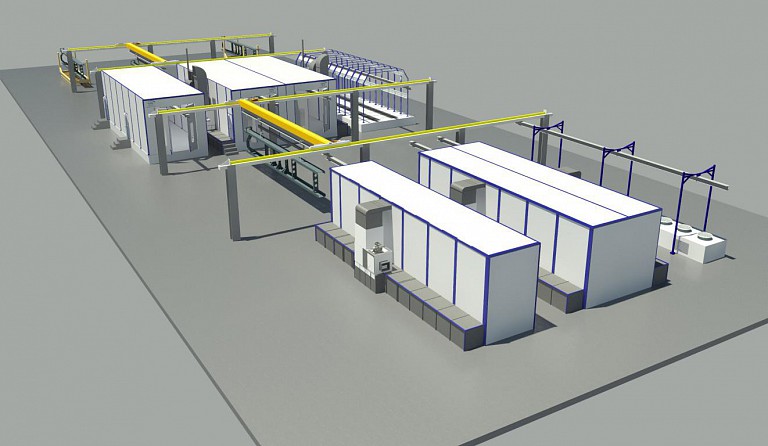

Решение по Комплексу окраски от SPK

Комплекс окраски рам от SPK – это готовое решение для покрасочного производства. Его нельзя назвать компактным, но он подходит для использования средними и крупными производствами. Что необходимо знать об этом комплексе для грамотной оценки его эффективности?

Комплекс применяется для подготовки поверхности к окраске последующей сушке. Он включает в себя 6 камер и 2 зоны, соединённых верхней транспортной системой. Не предназначен для установки на улице и требует ровного бетонного основания.

Оборудование работает в экономном автономном режиме с соблюдением норм и Правил охраны труда, пожарной, промышленной и экологической безопасности РФ.

Назначение

Комплекс предназначен для обработки рам автомобилей КАМАЗ.

- максимальные габариты изделия: 12000х1600х700 мм;

- допустимый вес изделия – 1,5 т;

- площадь окрашиваемой поверхности (на 1 изделие): 30 м2;

- группа сложности кабины – III;

- количество изделий в год - 24000 шт.;

- годовой фонд рабочего времени - 4815 часов;

- коэффициент использования оборудования - 0,85.

Изделие перемещается по верхней транспортной системе в полуавтоматическом и ручном режиме.

Для покрытия изделия используется анафорезный грунт AQUA АED 200. Допустимая толщина покрытия 21+-4 мкм.

Состав комплекса

Комплекс подготовки поверхности, окраски и сушки SPK имеет следующие внешние размеры: 60000х19000х5000 мм. В состав входят:

- Верхняя транспортная система.

- Камера Протирки проходного типа с внутренними размерами ДхШхВ: 14000х3700х4000 мм. SPK-14.4.4.

- Камера Окраски 1, для окраски в 2 слоя, тупикового типа с внутренними размерами ДхШхВ: 14000х3700х4000 мм. SPK-14.4.4.

- Камера Окраски 2, для окраски в 2 слоя, тупикового типа с внутренними размерами ДхШхВ: 14000х3700х4000 мм. SPK-14.4.4.

- Камера Сушки 1, для высокотемпературной сушки, тупикового типа с внутренними размерами ДхШхВ: 13000х1500х4000 мм. SPK-13.2.4.

- Камера Сушки 2, для высокотемпературной сушки, тупикового типа с внутренними размерами ДхШхВ: 13000х1500х4000 мм. SPK-13.2.4.

- Камера Сушки 3, для высокотемпературной сушки, тупикового типа с внутренними размерами ДхШхВ: 13000х1500х4000 мм. SPK-13.2.4.

- Зона Охлаждения, для обдува изделия цеховым воздухом. Имеет размеры ДхШхВ: 13000х1500х1000 мм.

- Зона контроля и дефектовки. Имеет размеры ДхШхВ: 14000х3700х4000 мм.

- Система автоматического порошкового пожаротушения камеры протирки, окраски, сушки.

Требуемые энергоносители

|

Природный газ |

||

|

№ |

Название |

Потребляемая мощность |

|

1 |

Камера Окраски 1 |

350 кВт |

|

2 |

Камера Окраски 2 |

350 кВт |

|

3 |

Камера Сушки 1 |

250 кВт |

|

4 |

Камера Сушки 2 |

250 кВт |

|

5 |

Камера Сушки 3 |

250 кВт |

|

ИТОГО (кВт): |

1 450 кВт |

|

|

ИТОГО (м3/час) |

170 м3/час |

|

|

Электричество |

||

|

№ |

Название потребителя |

Потребляемая мощность |

|

1 |

Верхняя транспортная система |

25 кВт |

|

2 |

Камера Протирки |

10 кВт |

|

3 |

Камера Окраски 1 |

40 кВт |

|

4 |

Камера Окраски 2 |

40 кВт |

|

5 |

Камера Сушки 1 |

7 кВт |

|

6 |

Камера Сушки 2 |

7 кВт |

|

7 |

Камера Сушки 3 |

7 кВт |

|

8 |

Зона Охлаждения |

7 кВт |

|

9 |

Зона дефектовки |

10 кВт |

|

ИТОГО (кВт): |

153 кВт |

|

Краткое описание комплекса подготовки поверхности, окраски и сушки

Изделия поступает в работу в положении, позволяющем производить их протирку и окраску одновременно с двух сторон. Когда изделие на передаточной телеге подаётся под траверсу верхней транспортной системы, оно поднимается на вилочном погрузчике заказчика и вручную закрепляется на траверсе. Из зоны загрузки изделие перемещается в камеру протирки.

Камеры Окраски 1, 2 и Камеры мушки 1, 2, 3 выполнены из металлического силового каркаса и сэндвич панелей толщиной 50 мм. Камера протирки выполнена из металлического каркаса и профилированного металлического листа. Каждая камера оборудована сервисными дверьми с системой безопасного выхода «Антипаника». Во всех камерах предусмотрена технологическая вентиляция, освещение и система безопасности.

Камера Протирки

В камере протирки изделия обрабатываются вручную растворителем (нефрас) и салфетками. Для безопасной работы в камере установлено освещение 750 Лк и оборудована взрывобезопасная вытяжная вентиляция, со скоростью обдува 0,1 м/с по всей площади камеры. В камере так же осуществляется установка заглушек на резьбовые соединения и поверхности. Допустима работа до 2-х операторов одновременно.

Камера Окраски 1 и 2

Окраска изделия производится в 2 слоя. Небольшая сушка между слоями обеспечивается длиной изделия: пока сохнет одна часть изделия, на вторую наносится краска. Возможно обеспечение работы 2 операторов одновременно (используются инструменты для пневматического распыления). Для равномерного освещения в камере установлены люминесцентные лампы повышенной яркости (освещенность составляет 1000 Лк). Вентилирование помещения производится скоростью 0,2 м/с, а для очистки воздуха используется метод 3-ступенчатой сухой фильтрации:

- Механический лабиринтный фильтр.

- Краскоостанавливающий стекловолоконный фильтр класса G

- Карманный фильтр G4 внутри вентиляционной установки.

Нанесение второго слоя ЛКМ осуществляется методом «мокрым по мокрому».

Камеры сушки

В комплексе предусмотрено три тупиковых камеры сушки. Сушка изделия осуществляется в течении 30 минут при температуре 80оС. Для нагрева воздуха применяется газовый воздухонагреватель внутреннего сгорания газа. Циркуляционными жаростойкими вентиляторами обеспечивается скорость воздуха 0,23 м/с. Отработанный воздух удаляется на улицу.

Сама Камера выполнена из сэндвич-панелей толщиной 50 мм.

Зона охлаждения

Здесь изделие обдувается со скоростью 0,3 м/с в течении 10 минут до температуры поверхности изделия 40оС. Обдув происходит цеховым воздухом, после фильтрации. Воздух проходит через вентиляционный короб под изделием, фильтрацию и через осевые вентиляторы подаётся с большой скоростью на изделие по всей длине.

Зона Дефектовки

Место, где подвергается визуальному контролю, докраске и снятию защитных заглушек. В зоне обеспечено освещение 1000 Лк.

После дефектовки изделие поступает в зону разгрузки. В зоне разгрузки с помощью вилочного погрузчика и передаточной телеги заказчика изделие снимается с траверсы.

Рама для автомобилей направления ЗИСТ МО РФ окрашивается в 4 слоя, по этому после дефектовки оно не снимается с верхней передаточной телеги, а возвращается на ней снова в начало линии и проходит по второму кругу, во время которого будет производиться нанесение 3 и 4-ого слоя эмали и её сушка.

Линия оснащена системой автоматики и системой автоматического пожаротушения в камерах протирки, окраски и сушки. Освещении и вентиляция взрывобезопасны.

Цветовое решение камер: снаружи стандартный RAL по выбору заказчика (по умолчанию RAL 9003, белый), изнутри RAL 9003 антибликовый. Цвет каркаса RAL 5015 (по умолчанию).

Описание камеры протирки SPK-14.4.4

Камера протирки предназначена для обезжиривания изделия, протирки салфетками двумя операторами и установкой защиты и заглушек на резьбовые соединения. Камера имеет внутренние размеры ДхШхВ: 14000х3700х4000 мм. Камера состоит из металлического каркаса, обшитого профилированным металлическим листом. В камере двое ручных распашных двухсекционных ворот. Время обработки - 10 минут.

В камере предусмотрены верхние светильники под углом 45о, обеспечивающие освещение 750 Люкс.

В камере предусмотрен фальшь-пол высотой 700 мм для организации вытяжки и поднятия рабочего положения оператора. Предусмотрено две сервисных аварийных двери.

В камере предусмотрена вытяжка с производительностью 18 000 м3/час, обеспечивающая скорость обдува 0,1 м/с.

Камера оборудована надежной автоматической системой пожаротушения.

Для работы камеры необходимо обеспечить поступление не менее 10 кВт электрической энергии.

Табличное описание камеры протирки SPK-13.4.4

|

Размеры камеры |

|||

|

Внутренние размеры камеры (ДхШхВ): |

14000х3700х4000 мм |

Внешние размеры камеры (ДхШхВ): |

14100х3800х5150 мм |

|

Камера |

|||

|

Конструкция стен |

Стальной силовой каркас с обшивкой профилированным листом |

Конструкция крыши |

Прямая. Стальной силовой каркас с обшивкой профилированным листом |

|

Воздухообмен в камере |

|||

|

Направление потока воздуха |

Нисходящий поток сверху вниз |

Вытяжные отверстия |

Вытяжка через напольные решётки |

|

Кратность воздухообмена |

87 крат в час |

Скорость воздушного потока |

0,1 м/с |

|

Основные ворота |

|||

|

Тип ворот |

Распашные двухстворчатые ворота ручные |

Просвет ворот (ШхВ) |

3000х4000 мм |

|

Количество ворот |

2 шт. |

Материал ворот |

Сталь |

|

Сервисные двери |

|||

|

Количество дверей |

2 шт. |

Размеры дверей (ШхВ) |

800х2000 мм |

|

Расположение дверей |

В боковых стенах |

Двери оборудованы системой "Антипаника" |

|

|

Освещение |

|||

|

Освещенность |

750 Люкс |

Степень пыле-влаго защиты светильника |

IP65 |

|

Плафоны верхнего света под углом в 45 градусов |

14 плафонов по периметру по 4 лампы по 58 Вт |

Электрическая мощность светильников |

3,25 кВт. |

|

Вытяжной вентилятор |

|||

|

Количество вентиляторов |

вентилятор (18)- 1 шт. |

Расположение вентилятора |

Сбоку камеры |

|

Материал каркаса вентилятора |

Оцинкованный корпус |

Общее количество вентиляторов вытяжке |

1 шт. |

|

Производительность вентилятора |

18 000 м3/час_500 Па. |

Мощность вентилятора |

5,5 кВт |

|

Исполнение по взрывозащите |

Взрывозащищенное - IIB T4 |

|

|

|

Электрическое питание камеры |

|||

|

Питание двигателей |

3х380В/50Гц |

Питание освещения |

220В/50Гц |

|

Общая потребляемая мощность камеры до 10 кВт |

Управляющее питание |

220В/50Гц |

|

Описание камеры окраски 1 и 2 - SPK-14.4.4

Камера окраски предназначена для окраски изделия в два слоя и обеспечивает одновременную работу сразу 2 операторов. В качестве покрытия применяется эмаль ЭП-1236. Камера имеет внутренние размеры 14000х3700х4000 мм. Состоит из металлического каркаса, обшитого сэндвич-панелями.

Через распашные ворота в помещение вручную закатываются изделия. Операторы наносят эмаль на изделие в два слоя «мокрым по мокрому», с межслойной сушкой. После завершения окраски изделие выкатывается обратно на подвесную поперечную телегу. Нанесение эмали происходит всегда от одной стороны длинномерного изделия к другой, это обеспечивает десятиминутное межслойное высыхание. Время окраски в два слоя - 20 минут.

В камере предусмотрены верхние светильники под углом 45о и боковые светильники, обеспечивающие освещение 1000 Люкс.

В камере предусмотрен фальшь-пол, высотой 700 мм., для организации вытяжки и поднятия рабочего положения оператора. Предусмотрено две сервисных аварийных двери.

Воздухообмен в камере обеспечивается приточно-вытяжным агрегатом (35000 м3/час). В состав вентиляционного агрегата входит приточный и вытяжной вентиляторы, фильтры грубой очистки G4 (карманного типа), газовый теплообменник нагрева воздуха, газовая горелка с мультиблоком управления, пластинчатый рекуператор тепла.

Изделия обрабатывают методом пневматического распыления, поэтому имеет место большой перепыл краски и, как следствие, большое количество краски в воздухе. Для улавливания такого объёма краски применена система лабиринтных фильтров, установленных в фальшполе. Лабиринтные фильтра имеют большую ёмкость (до 7 кг/м2) и легки в обслуживании. Они обслуживаются сервисным специалистом во время работы камеры, без её остановки. Очистка Лабиринтных фильтров происходит поштучно - необходимо снять один элемент лабиринтного фильтра (25 кг) с помощью специального приспособления, после чего с внутренней поверхности лабиринтного фильтра снимается алюминиевая фольга с осевшей краской, устанавливается новая фольга, а старая перемещается для очистки.

Для обеспечения равномерного потока воздуха в камере применён потолочный пленум, выполняющий функцию камеры статического давления. На выходе из пленума в камеру по всей площади камеры установлен рулонный фильтр тонкой очистки класса F5.

Камера оборудована передвижной платформой для маляров. Платформа оснащена тормозом. Назначение платформы - обработка изделия в верхней части.

Камера оборудована системой автоматического порошкового пожаротушения.

Для работы камеры необходимо:

- 40 кВт электрической энергии;

- 302 кВт тепловой энергии газа,

Табличное описание камеры окраски SPK-14.4.4

|

Размеры камеры |

|||

|

Внутренние размеры камеры (ДхШхВ): |

14000х3700х4000 мм |

Внешние размеры камеры (ДхШхВ): |

14100х3800х4450 мм |

|

Камера |

|||

|

Конструкция стен |

Стальной силовой каркас с сэндвич панелями |

Толщина сэндвич панелей |

50 мм. |

|

Конструкция крыши |

Прямая. Стальной силовой каркас с сэндвич панелями |

Толщина стали сэндвич панелей |

0,6 мм |

|

Потолочный фильтр |

Рулонный. SP600G. |

Материал наполнения сэндвич панелей |

Минеральная вата на основе базальтового волокна |

|

Площадь потолочного фильтра |

48 м2 |

Плотность наполнения сэндвич панелей |

32 кг/м³ |

|

Необходимость подготавливать фундамент |

Нет необходимости |

Свойства наполнителя сэндвич панелей |

Негорючий, пропитанный антисептиком |

|

Наличие лабиринтных фильтров |

Есть В фальшполе |

Площадь лабиринтных фильтров |

26 м2 |

|

Воздухообмен в камере |

|||

|

Направление потока воздуха |

Нисходящий поток сверху вниз |

Вытяжные отверстия |

Вытяжка через напольные решетки |

|

Кратность воздухообмена |

169 крат в час |

Скорость воздушного потока |

0,19 м/с |

|

Основные ворота |

|||

|

Тип ворот |

Распашные двухстворчатые ворота, ручные |

Просвет ворот (ШхВ) |

3000х4000 мм |

|

Количество ворот |

1 шт. |

Материал ворот |

Сталь |

|

Сервисные двери |

|||

|

Количество дверей |

2 шт. |

Размеры дверей (ШхВ) |

800х2000 мм. |

|

Расположение дверей |

В боковых стенах |

Двери оборудованы системой "Антипаника" |

|

|

Освещение |

|||

|

Освещенность |

1000 Люкс |

Каркас крепления светильников |

Стальной каркас |

|

Плафоны верхнего света под углом в 45 градусов |

16 плафонов по периметру по 4 лампы по 58 Вт |

Степень пыле-влаго защиты светильника |

IP65 |

|

Плафоны бокового света встроенные в стены |

16 плафонов по 4 лампы по 36 Вт |

Электрическая мощность светильников |

6,02 кВт. |

|

Приточно вытяжной агрегат |

|||

|

Количество вентагрегатов |

Вентагрегат SP(35) - 1 шт. |

Расположение агрегатов |

Сбоку камеры |

|

Материал каркаса вентагрегата |

Каркас выполнен из алюминевого профиля с сэндвич панелями |

Регулировка направления потоков воздуха |

Автоматическая заслонка с электрическим приводом |

|

Общее количество вентиляторов в притоке и вытяжке |

2 шт. |

Производительность каждого вентилятора |

35 000 м3/час_800Па |

|

Мощность каждого вентилятора |

15 кВт. |

Регулировка производительности всех вентиляторов |

Через частотные преобразователи |

|

Подогрев воздуха |

|||

|

Способ подогрева |

Теплообменник с горелкой на природном газе |

Количество теплообменников |

1 шт. |

|

Обвязка теплообменников |

Газовая горелка с газовой обвязкой |

||

|

Система контроля технологических режимов |

|||

|

Способ управления |

Контроллер и дублирующее реле |

Интерфейс ввода/вывода для оператора |

Сенсорная панель управления на отдельной стойке |

|

Электрическое питание камеры |

|||

|

Питание двигателей |

3х380В/50Гц |

Питание освещения |

220В/50Гц |

|

Общая потребляемая мощность камеры до 40 кВт. |

Управляющее питание |

220В/50Гц |

|

Описание камеры сушки 1, 2, 3 SPK-13.2.4

Камера сушки предназначена для высокотемпературной сушки изделий, окрашенных эмалью. Камера имеет внутренние размеры 13000х1500х4000 мм. Камера состоит из металлического каркаса, обшитого сэндвич панелями, толщиной 50 мм. В камере одни распашные ручные ворота. Сушка происходит обдувом горячим воздухом с температурой 80оС, происходит температурно-химическая полимеризация эпоксидной эмали.

В камере нет фальшь-пола, вытяжка предусмотрена в нижней части торцевой стены.

Циркуляция горячего воздуха в камере обеспечивается одним вентиляционным сушильным агрегатом, производительностью 18000 м3/час. В состав вентиляционного агрегата входит циркуляционный вентилятор, газовый теплообменник нагрева воздуха, газовая горелка с газовым мультиблоком управления, воздушный клапан подсоса воздуха из цеха, вытяжной жаростойкий вентилятор обновления воздуха (Происходит 10% обновление воздуха, производительность вытяжного вентилятора - 1800 м3/час).

Вентиляционные сушильные агрегаты располагаются с торца камеры. Поток воздуха - диагональный.

Камера оборудована системой автоматического порошкового пожаротушения.

Для работы камеры необходимо:

- 7 кВт электрической энергии;

- 200 кВт тепловой энергии газа.

Табличное описание камеры сушки SPK-13.2.4

|

Размеры камеры |

|||

|

Внутренние размеры камеры (ДхШхВ): |

13000х1500х4000 мм |

Внешние размеры камеры (ДхШхВ): |

13100х4100х4450 мм |

|

Камера |

|||

|

Конструкция стен |

Стальной силовой каркас с сэндвич панелями |

Толщина сэндвич панелей |

50 мм. |

|

Конструкция крыши |

Прямая. Стальной силовой каркас с сендвич панелями |

Толщина стали сэндвич панелей |

0,6 мм. |

|

Материал наполнения сэндвич панелей |

Минеральная вата на основе базальтового волокна |

Плотность наполнения сэндвич панелей |

32 кг/м³ |

|

Необходимость подготавливать фундамент |

Камера без фундамента |

Свойства наполнителя сэндвич панелей |

Негорючий, пропитанный антисептиком |

|

Воздухообмен в камере |

|||

|

Направление потока воздуха |

Диагональный |

Вытяжные отверстия |

Вытяжка через нижнюю часть торцевой стены |

|

Кратность воздухообмена |

231 крат в час |

|

|

|

Основные ворота |

|||

|

Тип ворот |

Распашные двухстворчатые ворота |

Просвет ворот (ШхВ) |

1500х4000 мм |

|

Количество ворот |

1 шт. |

Материал ворот |

Сталь |

|

Вентиляционный сушильный агрегат |

|||

|

Количество вентагрегатов |

Вентагрегат SP(18) - 1 шт. |

Расположение агрегатов |

Сбоку камеры |

|

Материал каркаса вентагрегата |

Каркас выполнен из алюминиевого профиля с сэндвич панелями |

Регулировка направления потоков воздуха |

Автоматическая заслонка с электрическим приводом |

|

Общее количество вентиляторов в притоке и вытяжке |

1 шт. |

Производительность вентилятора |

18 000 м3/час, 500 Па |

|

Мощность вентилятора |

5,5 кВт |

Регулировка производительности вентилятора |

Через частотный преобразователь |

|

Подогрев воздуха |

|||

|

Способ подогрева |

Теплообменник с горелкой на природном газе |

Количество теплообменников |

1 шт. |

|

Обвязка теплообменников |

Газовая горелка с газовой обвязкой |

Мощность газового нагрева |

1*200 кВт |

|

Время прогрева камеры сушки |

20 мин. до 80 гр.С |

Обновление воздуха |

10% 1800 м3/час |

|

Система контроля технологических режимов |

|||

|

Способ управления |

Контроллер и дублирующее реле |

Интерфейс ввода/вывода для оператора |

Сенсорная панель управления на отдельной стойке |

|

Электрическое питание камеры |

|||

|

Питание двигателей |

3х380В/50Гц |

Питание освещения |

220В/50Гц |

|

Общая потребляемая мощность камеры до 7 кВт. |

Управляющее питание |

220В/50Гц |

|

Описание зоны охлаждения SPK-13.2.1

Зона Охлаждения предназначена для охлаждения изделий после камер высокотемпературной сушки до температуры поверхности 40оС. Зона имеет размеры 13000х1500 мм. Зона обладает воздушным коробом, расположенным на нулевой отметке, размерами 12000х1500х1000 мм. В боковых стенках воздушного короба установлены воздухозаборные решётки, оснащённые сменными фильтрами G4.

В верхней части короба установлены осевые высокоскоростные вентиляторы, обеспечивающие обдув изделия по всей длине.

- общее количество осевых вентиляторов - 10 шт.;

- диаметр осевого вентилятора - 400 мм;

- производительность осевого вентилятора - 5000 м3/ч;

- скорость обдува изделия - до 11 м/с.

Для работы камеры необходимо 7 кВт электрической энергии.

Описание зоны дефектовки SPK-13.4.4

Зона Дефектовки предназначена для оценки качества ЛКП, выявление дефектов и их устранение, снятие защиты и заглушек с резьбовых соединений. Зона имеет внутренние размеры ДхШхВ: 13000х3700х4000 мм. Зона состоит из металлического каркаса, с установленным освещением.

В камере предусмотрены верхние светильники под углом 45о и боковые светильники, обеспечивающие освещение 1000 Люкс. Предусмотрен фальшпол высотой 700 мм, обеспечивающий достаточное пространство для монтажа вытяжки и поднятия рабочего положения оператора.

Воздухообмен в зоне обеспечивается одним вытяжным агрегатом, производительностью 10000 м3/час. Для работы камеры необходимо 10 кВт электрической энергии.

Камеры комплекса

Камеры комплекса имеют силовой стальной каркас, обеспечивающий жёсткость конструкции. Элементы каркаса имеют покрытие, стойкое к высоким температурам, органическим растворителям и влаге.

Стены кабины состоят из силовых стоек (колонн) и набранных сэндвич панелей с замком "шип-паз". Это обеспечивает высокую прочность конструкции.

Потолок не имеет силового каркаса и закрывается потолочными сэндвич панелями.

Модуль Каталогов не установлен

Интересует Линия подготовки, окраски и сушки рам КАМАЗа в городе Томске? Мы работаем по Томской области. Осуществляем доставку. Чтобы купить оборудование на нашем сайте https://tomsk.spk-group.pro, просто позвоните по телефону 8-800-500-31-68 или оставьте заявку в форме обратной связи. Наши менеджеры свяжутся с вами, уточнят цены и все возможные детали заказа.